ул.Симферопольская

дом 5, офис 9

![]() Корзина

Корзина

Корзина пуста

Как сделать Соленоидный Двигатель своими руками. Как своими руками сделать двигатель

Как сделать двигатель Стирлинга своими руками

Двигатель Стирлинга представляет собой тепловую машину, в которой рабочее тело (газообразное или жидкое) двигается в замкнутом объёме, по сути это разновидность двигателя внешнего сгорания. Этот механизм основан на принципе периодического нагрева и охлаждения рабочего тела. Извлечение энергии происходит из возникающего объема рабочего тела. Двигатель Стирлинга работает не только от энергии сгорающего топлива, но и от практически любого источника тепловой энергии. Запатентован этот механизм шотландцем Робертом Стирлингом в 1816 году.

Описанный механизм, несмотря на невысокий КПД, имеет ряд преимуществ, в первую очередь это простота и неприхотливость. Благодаря этому многие конструкторы-любители совершают попытки собрать двигатель Стирлинга своими руками. Некоторым это удается, а некоторым нет.

В этой статье мы рассмотрим, как сделать двигатель Стирлинга своими руками из подручных материалов. Нам понадобятся следующие заготовки и инструменты: консервная банка (можно из-под шпрот), листовая жесть, канцелярские скрепки, поролон, резинка, пакет, кусачки, медная проволока, плоскогубцы, ножницы, паяльник, наждачная бумага.

Теперь приступим к сборке. Вот подробная инструкция к тому, как сделать двигатель Стирлинга своими руками. Сначала необходимо вымыть банку, зачистить наждачной бумагой края. Вырезаем из листовой жести круг таким образом, чтобы он лег на внутренние края банки. Определяем центр (для этого воспользуемся штангенциркулем или линейкой), делаем ножницами отверстие. Далее берем медную проволоку и канцелярскую скрепку, выпрямляем скрепку, на конце делаем кольцо. Наматываем на скрепку проволоку - четыре плотных витка. Далее паяльником пролудим полученную спираль небольшим количеством припоя. Потом необходимо аккуратно спираль припаять к отверстию в крышке таким образом, чтобы шток получился перпендикулярным крышке. Скрепка должна двигаться свободно.

После этого необходимо сделать в крышке сообщающееся отверстие. Из поролона делаем вытеснитель. Его диаметр должен быть немного меньше диаметра банки, но при этом не должно быть большого зазора. Высота вытеснителя – немногим больше половины банки. Вырезаем в поролоне по центру отверстие для втулки, последнюю можно изготовить из резины или пробки. Вставляем в полученную втулку шток и все заклеиваем. Вытеснитель необходимо размещать параллельно крышке, это важное условие. Далее остается закрыть банку и запаять края. Шов должен быть герметичным. Теперь приступаем к изготовлению рабочего цилиндра. Для этого вырезаем из жести полосу длиной 60 мм и шириной 25 мм, загибаем плоскогубцами край на 2 мм. Формируем гильзу, после этого спаиваем край, далее необходимо припаять гильзу к крышке (над отверстием).

Теперь можно приступить к изготовлению мембраны. Для этого отрезаем от пакета кусок пленки, немного продавливаем его пальцем внутрь, резинкой прижимаем края. Далее необходимо проверить правильность сборки. Нагреваем на огне дно банки, тянем за шток. В результате мембрана должна выгибаться наружу, а если шток отпустить, вытеснитель под собственным весом должен опуститься, соответственно, мембрана возвращается на место. В том случае, если вытеснитель сделан неправильно или пайка банки не герметична, шток не вернется на место. После этого делаем коленвал и стойки (разнос кривошипов должен составить 90 градусов). Высота кривошипов должна составлять 7 мм, а вытеснителей 5 мм. Длина шатунов определена положением коленвала. Конец кривошипа вставляется в пробку. Вот мы и рассмотрели, как собрать двигатель Стирлинга своими руками.

Такой механизм будет работать от обычной свечки. Если прикрепить к маховику магниты и взять катушку аквариумного компрессора, то такое устройство способно заменить простой электродвигатель. Своими руками, как вы видите, сделать такой прибор совсем не сложно. Было бы желание.

Такой механизм будет работать от обычной свечки. Если прикрепить к маховику магниты и взять катушку аквариумного компрессора, то такое устройство способно заменить простой электродвигатель. Своими руками, как вы видите, сделать такой прибор совсем не сложно. Было бы желание.

fb.ru

Как сделать простой герконовый двигатель своими руками

Для этой «домашней» самоделки потребуются четыре стандартных пробки от пластиковых бутылок из-под газированных напитков, девять деревянных палочек с заостренными концами, медная проволока, катушка для ниток, аккумуляторная батарея пальчикового типа, гибкий силиконовый шланг и два неодимовых магнита круглой формы.

В качестве основного элемента для изготовления самодельного двигателя будет использоваться геркон, который представляет собой стеклянную герметичную колбу с ферромагнитными контактами внутри. Также потребуется конденсатор, установленный параллельно геркону, который будет гасить электродугу, образующуюся в момент размыкания контактов.

Основные этапы работ

На деревянную катушку нужно намотать изоляционную бумагу, затем медную проволоку, а сверху несколько слоев изоленты, и вывести контакты (плюс и минус). В деревянной палочке сверлим отверстие посередине и вставляем металлическую шпажку (или кусок гвоздя), по краям которой нужно надеть два куска гибкого силиконового шланга.

Далее делаем отверстия в четырех крышках (по бокам и по центру), и скрепляем их при помощи деревянных палочек. Вертикальные стойки соединяются центральной палочкой с отрезками гибкого шланга — в конечном итоге должна получиться конструкция с «маятником», которая по форме напоминает пирамиду. По краям «маятника» крепятся неодимовые магниты.

На последнем этапе работ из геркона, катушки, искрогасящего конденсатора, аккумуляторной батареи и тумблера собирается электрическая схема. Устанавливаем электронную «начинку» внутрь пирамиды, переключаем тумблер и запускаем двигатель. Подробный процесс изготовления и сборки самодельного герконового двигателя можно посмотреть в видеоролике на сайте.

Вас заинтересует

sdelairukami.ru

Как сделать реактивный двигатель своими руками

Самый простым реактивным двигателем является бесклапанный пульсирующий агрегат. После его изобретения стало очевидно, что он может двигать ракету даже в безвоздушном пространстве. Из-за того, что повсеместно стали использовать турбореактивные моторы, разработку рассматриваемого вида движителей приостановили. Но многие любители продолжают интересоваться, изучать и даже самостоятельно собирать агрегат. Попробуем сделать реактивный двигатель своими руками.

Мотор по патенту Локведа

Устройство можно соорудить любого размера, если строго соблюдать необходимые пропорции. Реактивный двигатель, своими руками сделанный, не будет иметь движущихся частей. Он способен функционировать на любом виде топлива, если будет предусмотрено приспособление для его испарения до входа в камеру сгорания. Однако старт производят на газе, так как этот вид топлива намного удобнее других. Соорудить конструкцию просто, да и денег уйдет не так уж много. Но надо приготовиться к тому, что работать будет с большим шумом реактивный двигатель.

Своими руками устанавливается и испаряющий распылитель для жидкого топлива. Его помещают на конец металлической трубы, через которую пропан поступает в камеру сгорания. Однако если планируется применять только газ, то это приспособление устанавливать необязательно. Можно пропан просто запускать через трубку 4 мм диаметром. Ее прикрепляют к камере сгорания при помощи фитинга на десять миллиметров. Иногда предусматривают также разные трубки для пропана, керосина и дизельного топлива.

На старте газ поступает в камеру сгорания, и при возникновении первой искры двигатель запускается. Баллоны сегодня приобрести нетрудно. Удобным является, например, имеющий одиннадцать килограмм топлива. Если предполагается большой расход, то редуктор не обеспечит необходимым потоком. Поэтому в таких случаях устанавливают просто игольчатый клапан. Баллон при этом нельзя опустошать до конца. Тогда в трубке не произойдет возгорания.

Чтобы установить свечу для искры, в камере сгорания нужно предусмотреть специальное отверстие. Его можно изготовить при помощи токарного станка. Корпус выполняют из нержавеющей стали.

Пульсирующий воздушно-реактивный двигатель Рейнста: необходимые детали

Необязательно использовать металлические трубы и другие сложные для простого обывателя детали. Если реактивный двигатель своими руками предполагается сделать совсем маленького размера, для его изготовления потребуются следующие подручные компоненты:

- банка из стекла на четыреста миллилитров;

- банка из жести из-под сгущенки, от которой потребуется лишь боковая часть;

- спирт или ацетон;

- циркуль;

- ножницы;

- дремель или обычное шило;

- плоскогубцы;

- карандаш;

- бумага.

Как сделать реактивный двигатель

В крышке от стеклянной банки делают отверстие на двенадцать миллиметров.

Для верстки диффузора на бумаге рисуют шаблон, используя циркуль. Ближний радиус берется на 6, а дальний — на 10,5 сантиметра. От сектора, который получился, отмеряют 6 см. Обрезку производят на ближнем радиусе.

Шаблон прикладывают к жестяной банке, обводят и вырезают необходимый кусок. С обоих краев отгибают по миллиметру у полученной детали. Далее делают конус и соединяют части согнутых краев. Так получают диффузор.

Затем на узкой его половинке сверлят четыре отверстия. То же самое повторяют на крышке вокруг проделанного ранее отверстия. Используя проволоку, подвешивают диффузор под отверстие крышки. Должно получиться расстояние до верхнего края примерно от 5 до 5 мм.

Осталось лишь налить в банку спирт или ацетон на пол сантиметра от дна, закрыть банку и зажечь спирт спичкой.

Советская литература для реактивных авиамоделей

Миниатюрные пульсирующие воздушно-реактивные двигатели для авиамоделей также можно изготовить самостоятельно. Некоторые любители даже сегодня используют при монтаже конструкции мотора литературу, написанную в советское время, в шестидесятых годах прошлого века. Несмотря на такой значительный промежуток времени с момента издания, она продолжает быть актуальной и способна помочь в освоении новых знаний и получения практики юными конструкторами.

fb.ru

Как сделать Соленоидный Двигатель своими руками

Если вы хотите попробовать самостоятельно сделать соленоидный двигатель в домашних условиях, то это писание специально для вас.

Также мы предлагаем перед началом работы посмотреть поэтапное видео, что бы вам было более понятней, как и что делается.

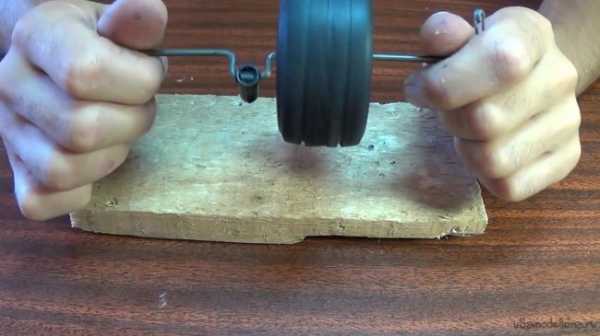

Для изготовления двигателя нам понадобится:- большое колесико от игрушечной машинки;- ручка;- болт или гвоздь толщиной не больше диаметра толщины ручки;- винная пробка;- немного шурупов;- скрепки;- проволока стальная диаметром 3,8 мм и диаметром 1,3 мм;- 1 метр обычного электрического провода;- медная проволока в изоляции диаметром 0,4 мм;- блок питания на 12 вольт, чтобы приводить наш двигатель в действие;- деревянный брусок произвольного размера, который будет служить основой для двигателя;- плоскагубцы;- бокарезы;- отвертки;- штангель-циркуль;- круглые плоскагубцы;- ножовка;- сверла на 1,4 и на 3,8 мм;- ножовка;- клеевой пистолет;- шуруповерт-дрель.

Первым делом нам нужно собрать солиновик. Для этого нам необходимо ножовка, винная пробка, штангель-циркуль и ручка.Разбираем ручку.

От ручки нам необходимо отрезать часть с резьбой, для этого мы используем ножовочное полотно.

Дальше отмеряем от корпуса ручки 35мм и отрезаем их ножовкой.

Подравниваем концы и убираем заусенцы при помощи напильника.

Следующим шагом из винной пробки мы делаем небольшие диски толщиной в 5 мм.

В центре каждого диска делаем отверстие диаметром равным внешнему диаметру нашей ручки.

Теперь с помощью термоклея приклеим наши доски на разные концы ручки. У нас получилась основа.

Приступим к намотке катушки, для этого берем проволоку 0,4 мм и наматываем 500-600 витков.

Главное, чтобы все 600 мотков были в одну сторону.

Конец проволоки пропустить через блин от пробки.

Замотать катушку для прочности рекомендуется изолентой.

Теперь переходим к изготовлению поршня. Берем болт или гвоздь и ножовочным полотном отрезаем ему шляпку.

Делаем пропил перпендикулярный и небольшое сквозное отверстие.

Теперь нам нужно изготовить шатун. Для изготовления шатуна нам нужна проволока в 3,8 мм.

Проволоку нам нужно расплюснуть, чтобы она хорошо входила в пазик на болте. В расплюснутом месте болта нам нужно сделать точно такое же отверстие в 1,3 мм.

Теперь можно приступить к изготовлению коленчатого вала. Нам понадобится стальная проволока диаметром 3,8 см.

Сделать «колено» нужно будет на третьей часто проволоки.

В роли маховика мы будем использовать колесо от большой детской машинки.

Чтобы подсоединить шатун к коленчатому валу мы будем использовать колпачок от ручки с двумя просверленными друг к другу отверстиями.

Колпачок от ручки нужно установить на колено, к нему потом будет крепиться шатун.

Закрепить нашу конструкцию можно из заранее сделанных ножек. Ножки делаются из проволоки в 1,4 мм.

Теперь нам нужно из кусочка медной жести сделать контакт.

Кончик коленчатого вала необходимо немножко согнуть, но при вращении он должен соприкасаться с кусочком алюминия.

Теперь устанавливаем шатун, соленовик и пробуем запускать.

Подключаем провод и включаем в розетку, чтобы проверить работоспособность.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Сделать двигатель мощнее своими руками

Сделать двигатель мощнее своими руками

Тюнинг и форсировка двигателя

Автолюбители, занимающиеся тюнингом двигателя делятся на два вида. Одним нужно немного поднять мощность, т.к. не устраивает скоростные данные машины. Он включает чип-тюнинг или замену некоторых деталей мотора на спортивные. В итоге, мощность повышается на 10-15 процентов.

Другие автолюбители, подходят к тюнингу мотора основательно. Они заменяют детали двигателя на спортивные, устанавливают турбины и растачивают цилиндры. Полученная мощность зависит от потенциала мотора-донора и от кошелька владельца. Все зависит от задач, для которых предпринимался тюнинг.

Нулевой фильтр. Есть ли толк от нулевика? Воздушный фильтр нулевого сопротивления применяется при тюнинге двигателя. Он получил распространение благодаря доступности и низкой стоимости. Еще одно преимущество - красивый внешний вид.

Чип тюнинг автомобилей. Есть ли смысл? Весь принцип работы двигателя и его зажигания заложен в электронный блок управления. Путем калибровки параметров этого блока можно изменять режим работы двигателя в ту или иную сторону.

Дроссельная заслонка увеличенного диаметра Если вместе с увеличенной дроссельной заслонкой установить нулевой фильтр. то повыситься отдача двигателя на 3-5 процента. Разберемся, есть ли толк от увеличенного дросселя .

Что такое спортивный распредвал и для чего нужен? Спортивный распредвал дает существенное увеличение мощности двигателя. Он может поднять мощность двигателя, как в области верхних, так и в области низких оборотов двигателя.

Увеличение объема двигателя. Значение R/S При тюнинге двигателя распространен метод увеличения мощности - расточка блока цилиндров. Он получил свое распространение из-за своей простоты и дешевизны.

Кованые поршни двигателя. Для чего применяют? При тюнинге двигателя желательно применять кованые поршни. Если вы используете авто для перемещения из одной точки в другую, то кованными поршни будут лишней деталью при тюнинге.

Тюнинг электроники двигателя. Спортивные контролеры При тюнинге мотора модернизируют его электронное управление. Ведь толку от замены деталей двигателя может быть мало, если не позаботится о моторной электронике.

Шатуны для тюнинга двигателя. Для чего нужны? Шатуны для спортивного мотора должны быть прямолинейны. Любое их отклонение от прямолинейной формы или кривизна может снизить мощность форсированного двигателя.

Для чего нужна разрезная шестерня распредвала? При оптимальном соотношении фаз газораспределения, достигается максимальная мощность двигателя. В этом помогает разрезная шестерня распредвала.

Механические нагнетатели воздуха - какие бывают? Работа двигателя построена, что топливо должно быть замешено с необходимым количеством кислорода. В данной статье речь пойдет про механические нагнетатели воздуха для автомобиля

Перепускной клапан турбины. Как работает? Перепускной клапан предназначен для понижения давления в турбине, при избытке поступающих выхлопных газов. Лишние выхлопные газы, он отводит обратно в выхлопную систему.

Модернизация системы зажигания. Блоки Пульсар и Октан Некоторые автолюбители при тюнинге, заменяют штатную систему зажигания на бесконтактную или на микропроцессорную. Другие - устанавливают блоки управления Октан, Искра или Пульсар.

Что ещё почитатьФорсируем и увеличиваем мощность двигателя ВАЗ 2106

Многие приверженцы классических моделей Жигулей стараются всячески улучшить характеристики своих любимых машин.Один из главных возникающих вопросов — как увеличить мощность мотора, как это сделать на ВАЗ 2106 и на ВАЗ 21063, мощность которой ниже «чистой шестерки»?

Описание общих действий

Увеличение мощности -это целый комплекс мероприятий, имеющий целью повысить в моделях ВАЗ 2106 и 21063 мощность двигателя и при этом не нанести вреда агрегату. Следует отметить, что если комплекс по «раскачке» двигателя ВАЗ 2106 выполнить полностью, то неизбежно потребуется модернизация тормозной системы. Рассмотрим мероприятия по простому техническому тюнингу.

- Установка воздушного фильтра нулевого сопротивления. Эта операция не повышает мощность двигателя. Монтаж этой детали облегчает работу агрегата, высвобождая часть энергии, которая затрачивалась на преодоление сопротивления штатного фильтра.

- Такой же эффект производит замена обычного глушителя на прямоточный. Отличие лишь в том, что сопротивление протока газов устраняется на выхлопе. Вкупе с предыдущей операцией установка прямотока дает ощутимое увеличение мощности двигателя. Недостаток -повышенный шум системы выпуска выхлопных газов.

- Установка системы электронного зажигания обеспечит стабильную работу агрегата, а хорошее искрообразование будет способствовать более качественному и полному сгоранию топлива в цилиндрах.

- Полировка внутренних поверхностей впускного коллектора также позволит снизить сопротивление потоку смеси из топлива и воздуха, агрегат станет «дышать полной грудью».

- Замена карбюратора имеет свои нюансы. Если стоит штатный карбюратор ДААЗ 2105 или ДААЗ 2107, то лучше его заменить на Solex от ВАЗ 2108 с объемом двигателя 1,5 л. На более старых «шестерках» встречаются карбюраторы Weber с принудительным открыванием вторичной камеры. Они вполне поддаются ремонту и менять их не всегда имеет смысл, так как конструктивно эти карбюраторы способны работать с двигателем повышенной мощности.

Разумеется, что для получения желаемого эффекта от изменений мотор вашего автомобиля должен быть в хорошем техническом состоянии. Выполнив все пункты этого перечня, вы гарантированно ощутите прирост мощности двигателя.

Мероприятия по доработке силового агрегата

Со временем многие автолюбители хотят получить больше от своего авто и задумываются над вопросом, как форсировать двигатель ВАЗ 2106. Как добиться, чтобы на ВАЗ 21063 мощность сравнялась с «чистой шестеркой»? Напомним, что форсирование двигателя -это увеличение мощности за счет повышения его рабочего объема и степени сжатия. Здесь необходим более глубокий технический тюнинг, без разборки мотора не обойтись. Приведем перечень мероприятий, которые позволят форсировать двигатель ВАЗ 2106 и дадут существенный результат (прирост до 110 л. с. и выше).

- Фрезерование головки блока цилиндров по всей плоскости на толщину до 1 мм. В результате уменьшаются камеры сгорания всех цилиндров, степень сжатия возрастает, а следом за ней и мощность двигателя. Надо понимать, что после такой операции ездить на топливе с низким октановым числом не получится, минимум на 95-м. При использовании такого бензина процесс сгорания в камере значительно ускорится, возникнет детонация, удар по поршню, поршневому пальцу и так далее. Детонация значительно ускоряет износ двигателя и может привести к серьезной поломке.

- Установка распределительного вала спортивной модификации. Обеспечит увеличение подъема клапанов и качественное заполнение цилиндра топливом.

- Расточка цилиндров под размер поршня 82 мм. Следует убедиться, что стенка гильзы позволит выполнить эту операцию.

- Установка облегченных кованых поршней и шатунов, облегченного маховика позволят освободить еще больше энергии мотора, которую тот тратит на внутренние сопротивления.

Конструкция ДВС модификации ВАЗ 2106

Особенности доработки агрегатов объемом 1,3 л

Существует модификация ВАЗ 21063, мощность агрегата которой значительной ниже. Причина -штатный мотор объемом 1,3 л, что вполне исправимо. Повысить в модификации 21063 мощность двигателя можно теми же способами, что и для «чистой шестерки». Однако достигнуть той же мощи все равно не удастся, слишком большая разница в рабочих объемах агрегатов.

Увеличить в модификации 21063 мощность двигателя за счет увеличения рабочего объема вполне возможно. Для этого необходимо приобрести новый коленчатый вал от автомобиля ВАЗ 21213 Нива и комплект специальных укороченных поршней и шатунов. Установку и подгонку этих деталей лучше доверить специалисту, который уже производил такую операцию. Результат: в модели ВАЗ 21063 мощность значительно вырастет. Это произойдет за счет значительного увеличения хода поршня.

Следует заострить внимание на следующем моменте: увеличивая в модели ВАЗ 21063 мощность путем замены коленчатого вала, фрезеровать головку блока цилиндров не рекомендуется. Дело в том, что после установки нового коленвала на рассматриваемый мотор степень сжатия увеличится и потребуется переход на 95-й бензин. Если же вы захотите дополнительно увеличить в модификации 21063 мощность двигателя за счет фрезерования головки, степень сжатия снова увеличится, результатом чего станет переход на 98-й бензин.

Все доработки, повышающие на моделях ВАЗ 2106 и 21063 мощность двигателя, неизбежно приводят к росту расхода топлива, так как в обоих случаях увеличивается рабочий объем агрегата. Поэтому в повседневной езде следует пренебрегать простыми правилами по экономии горючего и пользоваться полным ресурсом своего мотора с умом и бережливостью.

Как повысить мощность двигателя автомобиля?

Повысить мощность двигателя — означает увеличить скорость автомобиля. Каждый владелец авто хочет, что бы его машина стала мощнее, резче и быстрее, независимо от того, сколько лошадок у него под капотом уже есть. Произвести тюнинг двигателя можно даже самостоятельно своими руками, при условии, что они у вас прямые.

Прежде чем мы приступим к улучшению движка вы должны уяснить несколько простых, но важных моментов.

- Чем мощнее мотор, тем больше топлива он потребляет.

- Придется покупать более качественное топливо.

- Скорость износа в таком турбо-режиме нередко так же возрастает.

- При работе на околопредельной мощности масло следует менять чаще.

И отдельно упомянем о таком способе апгрейда как чип тюнинг. его можно сделать своими руками или в мастерской.

Следует также учитывать, что в каждой модели авто увеличить мощность двигателя можно по-своему. Например, двигатели ВАЗ сконструированы по типу малофорсированных: его можно улучшить за счет качественного топлива и увеличения мощности ускорительного насоса. Остальную работу в кустарных условиях сделать невозможно.

Лучше доверить работу по улучшению двигателя профессионалам, если вы с чем-то не справитесь, двигатель ответит поломкой. В результате понадобится дорогостоящий ремонт или замена двигателя. Но если вы готовы рискнуть и пойти по пути экспериментов, то запомните, что получить более мощный двигатель можно лишь увеличив объем наполнения цилиндров и изменив состав смеси.

Повышаем мощность двигателя тюнингом выпускной системы и воздушного фильтра

В идеале, вам необходим прямоточный глушитель большого диаметра. Если снизить сопротивление потока газов, то двигатель будет быстрее раскручиваться, а мотор сможет держать более высокие нагрузки. Воздушный фильтр, не ограничивающий доступ воздуха и подходящий глушитель смогут увеличить мощность двигателя примерно на 12 л.с.

Выпускную систему предпочтительнее выбирать с глушителем диаметром 3. Многие автовладельцы предпочитают устанавливать спортивный воздушный фильтр. Но при этом необходимо учитывать, что поток горячего воздуха может снизить эффективность двигателя. Чтобы этого избежать, установите дополнительное оборудование для охлаждения впускаемого воздуха.

Снизить сопротивление воздуха также помогут замена дроссельной заслонки, расточки и шлифовка впускного коллектора, расточка воздушных клапанов, а также установка нового или оптимизация имеющегося наддува.

Роль свечей и проводов в повышении мощности мотора

На рынке свечей хорошую репутацию благодаря своему стабильному зажиганию заработали иридиевые свечи. Немного им уступают медные и платиновые свечи зажигания. Высоковольтные провода способны обеспечить стабильное напряжение и понизить электрические и магнитные наводки.

Патрубки выпускной системы и катализатор

Если ваш мотор имеет турбонаддув, то замена катализатора и патрубков с резонатором позволит повысить уровень температур и скорость раскручивания турбины. При этом мощность двигателя увеличится минимум на 12 л.с.

Инжекторный процессор - выигрываем еще немного мощности движку

В последнюю очередь можно провести замену инжекторного процессора. После этого снимаются ограничители на обороты и максимальную скорость, происходит смена отношения кислород/топливо в смеси, а в результате мощность автомобильного двигателя увеличивается.

После проделанных работ, проверок и тестов поменяйте спидометр любимого авто на новый, в котором гораздо выше стоит предельная скорость. И оставьте новичкам свои комментарии.

http://kak-sdelatsvoimirukami.ru

legkoe-delo.ru

Реактивный двигатель своими руками

Перевёл alexlevchenko92 для mozgochiny.ru

Предлагаю вниманию мозгочинов статью о том, как сделать реактивный двигатель своими руками.

Внимание! Строительство собственного реактивного двигателя может быть опасным. Настоятельно рекомендуем принять все необходимые меры предосторожности при работе с поделкой, а также проявлять крайнюю осторожность при работе с инструментами. В самоделке заложены экстремальные суммы потенциальной и кинетической энергии (взрывоопасное топливо и движущие части), которые могут нанести серьёзные травмы во время работы газотурбинного двигателя. Всегда проявляйте осторожность и благоразумие при работе с двигателем и механизмами и носите соответствующую защиту глаз и слуха. Автор не несёт ответственности за использование или неправильную трактовку информации, содержащейся в настоящей статье.

Шаг 1: Прорабатываем базовую конструкцию двигателя

Начнём процесс сборки двигателя с 3Д моделирования. Изготовление деталей с помощью ЧПУ станка значительно облегчает процесс сборки и уменьшает количество часов, которые будут потрачены на подгонку деталей. Главное преимущество при использовании 3D процессов – это способность видеть, как детали будут взаимодействовать вместе до того момента, как они будут изготовлены.

Если вы хотите изготовить действующий двигатель, обязательно зарегистрируйтесь на форумах соответствующей тематики. Ведь компания единомышленников значительно ускорить процесс изготовления самоделки и значительно повысит шансы на удачный результат.

Шаг 2:

Будьте внимательны при выборе турбокомпрессора! Вам нужен большой «турбо» с одной (не разделенной) турбиной. Чем больше турбокомпрессор, тем больше будет тяга готового двигателя. Мне нравятся турбины с крупных дизельных двигателей.

Как правило, важен не столько размер всей турбины, как размер индуктора. Индуктор – видимая область лопаток компрессора.

Турбокомпрессор на картинке – Cummins ST-50 с большого 18 колесного грузовика.

Шаг 3: Вычисляем размер камеры сгорания

В шаге приведено краткое описания принципов работы двигателя и показан принцип по которому рассчитываются размеры камеры сгорания (КС), которую необходимо изготовить для реактивного двигателя.

В камеру сгорания (КС) поступает сжатый воздух (от компрессора), который смешивается с топливом и воспламеняется. «Горячие газы» выходят через заднюю часть КС перемещаясь по лопастям турбины, где она извлекает энергию из газов и преобразует её в энергию вращения вала. Этот вал крутит компрессор, что прикреплён к другому колесу, что выводит большую часть отработанных газов. Любая дополнительная энергия, которая остаётся от процесса прохождения газов, создаёт тягу турбины. Достаточно просто, но на самом деле немного сложно всё это построить и удачно запустить.

Камера сгорания изготовлена из большого куска стальной трубы с крышками на обеих концах. Внутри КС установлен рассеиватель. Рассеиватель – эта трубка, что сделана из трубы меньшего диаметра, которая проходит через всю КС и имеет множество просверленных отверстий. Отверстия позволяют сжатому воздуху заходить в рабочий объём и смешиваться с топливом. После того, как произошло возгорание, рассеиватель снижает температуру воздушного потока, который входит в контакт с лопастями турбины.

Для расчета размеров рассеивателя просто удвойте диаметр индуктора турбокомпрессора. Умножьте диаметр индуктора на 6, и это даст вам длину рассеивателя. В то время как колесо компрессора может быть 12 или 15 см в диаметре, индуктор будет значительно меньше. Индуктор из турбин (ST-50 и ВТ-50 моделей) составляет 7,6 см в диаметре, так что размеры рассеивателя будут: 15 см в диаметре и 45 см в длину. Мне хотелось изготовить КС немного меньшего размера, поэтому решил использовать рассеиватель диаметром 12 см с длиной 25 см. Я выбрал такой диаметр, прежде всего потому, что размеры трубки повторяют размеры выхлопной трубы дизельного грузовика.

Поскольку рассеиватель будет располагаться внутри КС, рекомендую за отправную точку взять минимальное свободное пространство в 2,5 см вокруг рассеивателя. В моём случае я выбрал 20 см диаметр КС, потому что она вписывается в заранее заложенные параметры. Внутренний зазор будет составлять 3,8 см.

Теперь у вас есть примерные размеры, которые уже можно использовать при изготовлении реактивного двигателя. Вместе с крышками на концах и топливными форсунками – эти части в совокупности будут образовывать камеру сгорания.

Шаг 4: Подготовка торцевых колец КС

Закрепим торцевые кольца с помощью болтов. С помощью данного кольца рассеиватель будет удерживаться в центра камеры.

Наружный диаметр колец 20 см, а внутренние диаметры 12 см и 0,08 см соответственно. Дополнительное пространство (0,08 см) облегчит установку рассеивателя, а также будет служить в качестве буфера для ограничения расширений рассеивателя (во время его нагрева).

Кольца изготавливаются из 6 мм листовой стали. Толщина 6 мм позволит надежно приварить кольца и обеспечить стабильную основу для крепления торцевых крышек.

12 отверстий для болтов, которые расположены по окружности колец, обеспечат надежное крепление при монтаже торцевых крышек. Следует приварить гайки на заднюю часть отверстий, чтобы болты могли просто ввинчиваться прямо в них. Всё это придумано только из-за того, что задняя часть будет недоступна для гаечного ключа. Другой способ– это нарезать резьбу в отверстиях на кольцах.

Шаг 5: Привариваем торцевые кольца

Для начала нужно укоротить корпус до нужной длины и выровнять всё должным образом.

Начнём с того, что обмотаем большой лист ватмана вокруг стальной трубы так, чтобы концы сошлись друг с другом и бумага была сильно натянута. Из него сформируем цилиндр. Наденьте ватман на один конец трубы так, чтобы края трубы и цилиндра из ватмана заходили заподлицо. Убедитесь, что там будет достаточно места (чтобы сделать отметку вокруг трубы), так чтобы вы могли сточить металл заподлицо с отметкой. Это поможет выровнять один конец трубы.

Далее следует измерить точные размеры камеры сгорания и рассеивателя. С колец, которые будут приварены, обязательно вычтите 12 мм. Так как КС будет в длину 25 см, учитывать стоит 24,13 см. Поставьте отметку на трубе, и воспользуйтесь ватманом, чтобы изготовить хороший шаблон вокруг трубы, как делали раньше.

Отрежем лишнее с помощью болгарки. Не волнуйтесь о точности разреза. На самом деле, вы должны оставить немного материала и очистить его позже.

Сделаем скос с обеих концов трубы(чтобы получить хорошее качество сварного шва). Воспользуемся магнитными сварочными зажимами, чтобы отцентровать кольца на концах трубы и убедиться, что они находятся на одном уровне с трубой. Прихватите кольца с 4-х сторон, и дайте им остыть. Сделайте сварной шов, затем повторите операции с другой стороны. Не перегревайте металл, так вы сможете избежать деформации кольца.

Когда оба кольца приварены, обработайте швы. Это необязательно, но это сделает КС более эстетичной.

Шаг 6: Изготавливаем заглушки

Для завершения работ по КС нам понадобится 2 торцевые крышки. Одна крышка будет располагаться на стороне топливного инжектора, а другая будет направлять горячие газы в турбину.

Изготовим 2 пластины того же диаметра что и КС (в моём случае 20,32 см). Просверлите 12 отверстий по периметру для болтов и выровняйте их с отверстиями на конечных кольцах.

На крышке инжектора нужно сделать только 2 отверстия. Одно будет для топливного инжектора, а другое для свечи зажигания. В проекте используется 5 форсунок ( одна в центре и 4 вокруг неё). Единственное требование – инжекторы должны располагаться таким образом, чтобы после окончательной сборки они оказались внутри рассеивателя. Для нашей конструкции – это означает, что они должны помещаться в центре 12 см круга в середине торцевой крышки. Просверлим 12 мм отверстия для монтажа форсунок. Сместимся чуть-чуть от центра, чтобы добавить отверстие для свечи зажигания. Отверстие должно быть просверлено для 14 мм х 1,25 мм нити, которая будет соответствовать свече зажигания. Конструкция на картинке будет иметь 2 свечи (одна про запас, если первая выйдет из строя).

Из крышки инжектора торчат трубы. Они изготовлены из труб диаметром 12 мм (внешний) и 9,5 мм (внутренний диаметр). Их обрезают до длины 31 мм, после чего на краях делают скосы. На обеих концах будет 3 мм резьба. Позже они будут свариваться вместе с 12 мм трубками, выступающими с каждой стороны пластины. Подача топлива будет осуществляться с одной стороны а инжекторы будут вкручены с другой.

Для того, чтобы сделать вытяжной колпак, нужно будет вырезать отверстие для «горячих газов». В моем случае, размеры повторяют размеры входного отверстия турбины. Небольшой фланец должен иметь те же размеры, что и открытая турбина, а также, плюс четыре отверстия для болтов, чтобы закрепить его на ней. Торцовый фланец турбины может быть сварен вместе из простого прямоугольного короба, который будет идти между ними.

Переходный изгиб следует сделать из листовой стали. Свариваем детали вместе. Необходимо, чтобы сварные швы шли по наружной поверхности. Это нужно для того, чтобы воздушный поток не имел никаких препятствий и не создавалась турбулентность внутри сварных швов.

Шаг 7: Собираем всё вместе

Начните с закрепления фланца и заглушек (выпускного коллектора) на турбине. Тогда закрепите корпус камеры сгорания и, наконец, крышку инжектора основного корпуса. Если вы всё сделали правильно, то ваша поделка должна быть похожа на вторую картинку ниже.

Важно отметить, что турбинные и компрессорные секции можно вращать относительно друг друга, ослабив зажимы в середине.

Исходя из ориентации частей, нужно будет изготовить трубу, которая соединит выпускное отверстие компрессора с корпусом камеры сгорания. Эта труба должна быть такого же диаметра, как выход компрессора, и в конечном счёте крепиться к нему шлангом соединителем. Другой конец нужно будет соединить заподлицо с камерой сгорания и приварить его на место, как только отверстие было обрезано. Для своей камеры, я использовать кусок согнутой 9 см выхлопной трубы. На рисунке ниже показан способ изготовления трубы, которая предназначена для замедления скорости воздушного потока перед входом в камеру сгорания.

Для нормальной работы нужна значительная степень герметичности, проверьте сварные швы.

Шаг 8: Изготавливаем рассеиватель

Рассеиватель позволяет воздуху входить в центр камеры сгорания, при этом сохранять и удерживать пламя на месте таким образом, чтобы оно выходило в сторону турбины, а не в сторону компрессора.

Отверстия имеют специальные названия и функции (слева направо). Небольшие отверстия в левой части являются основными, средние отверстия являются вторичными, и самые большие на правой стороне являются третичными.

- Основные отверстия подают воздух, который смешивается с топливом.

- Вторичные отверстия подают воздух, который завершает процесс сгорания.

- Третичные отверстия обеспечивают охлаждения газов до того, как они покинут камеру, таким образом, чтобы они не перегревали турбинных лопаток.

Чтобы сделать процесс расчета отверстия легким, ниже представлена программа, что будет делать работу за вас.

Поскольку наша камера сгорания 25 см в длину, необходимо будет сократить рассеиватель до этой длины. Я хотел бы предложить сделать её почти на 5 мм короче, чтобы учесть расширение металла, во время нагрева. Рассеиватель по-прежнему будет иметь возможность зажиматься внутри конечных колец и «плавать» внутри них.

Шаг 9:

Теперь у вас есть готовый рассеиватель, откройте корпус КС и вставьте его между кольцами, пока он плотно не войдет. Установите крышку инжектора и затяните болты.

Для топливной системы необходимо использовать насос, способный выдавать поток высокого давления (по меньшей мере 75 л/час). Для подачи масла нужно использовать насос способный обеспечить давление в 300 тис. Па с потоком 10 л/час. К счастью, один и тот же тип насоса можно использовать для обеих целей. Мое предложение Shurflo № 8000-643-236.

Представляю схему для топливной системы и системы подачи масла для турбины.

Для надежной работы системы рекомендую использовать систему регулируемого давления с установкой обходного клапана. Благодаря ему поток, который прокачивают насосы всегда будет полным, а любая неиспользованная жидкость будет возвращена в бак. Эта система поможет избежать обратного давления на насос (увеличит срок службы узлов и агрегатов). Система будет работать одинаково хорошо для топливных систем и системы подачи масла. Для масляной системы вам нужно будет установить фильтр и масляный радиатор (оба из них будут установлены в линию после насоса, но перед перепускным клапаном).

Убедитесь, что все трубы, идущие к турбине выполнены из «жесткого материала». Использование гибких резиновых шлангов может закончиться катастрофой.

Ёмкость для топлива может быть любого размера, а масленый бак должен удерживать по меньшей мере 4 л.

В своей масляной системе использовал полностью синтетическое масло Castrol. Оно имеет гораздо более высокую температуру воспламенения, а низкая вязкость поможет турбине в начале вращения. Для снижения температуры масла, необходимо использовать охладители.

Что касается системы зажигания, то подобной информации достаточно в интернете. Как говорится на вкус и цвет товарища нет.

Далее установим двигатель на испытательный стенд.

Шаг 10:

Для начала поднимите давление масла до минимума 30 МПа. Наденьте наушники и продуйте воздух через двигатель воздуходувкой. Включите цепи зажигания и медленно подавайте топливо, закрывая игольчатый клапан на топливной системе до тех пор, пока не услышите «поп», когда камера сгорания заработает. Продолжайте увеличивать подачу топлива, и вы начнете слышать рёв своего нового реактивного двигателя.

Реактивный карт

Запуск

Спасибо за внимание

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!About alexlevchenko

Ценю в людях честность и открытость. Люблю мастерить разные самоделки. Нравится переводить статьи, ведь кроме того, что узнаешь что-то новое - ещё и даришь другим возможность окунуться в мир самоделок.mozgochiny.ru

Как сделать вечный двигатель своими руками

Эту статью прислал на сайт Электрик Инфо Николай Капитанов. По его утверждению, он придумал и создал модель работающего вечного двигателя. Николай очень настойчиво просил дать ему возможность рассказать о своем изобретении с помощью нашего сайта. Что-же, давайте помотрим на вечный двигатель автора статьи. Буду рад выслушать ваши комментарии. Что вы думаете по этому поводу? Ну а сначала сама статья:

Вечный двигатель все-таки существует?

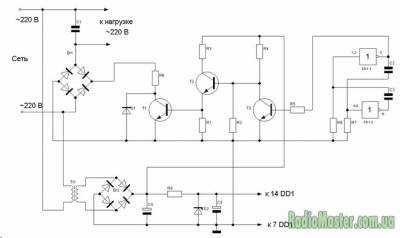

По представленной ниже схеме, была разработана реальная и вполне работоспособная модель вечного двигателя.

На схеме представлено более упрощенное соединение работающих элементов, а именно, соединение якорей двигателя и генераторов и единого агрегатного вала, в реальном исполнении применялась ременная передача.

Генератор и электродвигатель был зафиксирован таким образом, чтобы при запуске электродвигатель мог одновременно вращать генераторные валы.

Чтобы создать макет двигателя использовался обычный автомобильный аккумулятор и такой же электрогенератор 1 со стандарным 12 в напряжением. Генератор 2, относительно генератора 1 был сделан меньше размером, тем самым он вырабатывает меньше рабочей энергии и снижает нагрузку на электродвигатель.

Для вечного двигателя использовался обычный двигатель от шлифовальной машины, который может работать без перегрева может вращать якоря генератора в пределах от 2000-5000 об./мин., так он может работать как и с нагрузкой, так и с добавлением дополнительным генератором меньшей нагрузки. Усиливает или обеспечивает переменным током преобразователь МАП «Энергия», который получает входную энергию от аккумулятора.

Преобразователь или усилитель тока «Энергия» увеличивает напряжение поступающего тока от аккумулятора, со стандартных переменных 12в до 220в. Уже преобразованный постоянный ток обеспечивал работу электродвигателя с потребляемой мощностью 1200 Ватт.

Схема "вечного двигателя"

В электрическую цепь, с помощью проводов соединяются: Генератор 1, аккумулятор, электродвигатель и усилитель. Энергия, которая поступает от аккумулятора усиливается, преобразуется до 220В, а от усилителя переменный ток поступает к электродвигателю, который в свою очередь начинает вращать валы якорей, одновременно двух генераторов, а уже сами генераторы начинают вырабатывать электрический ток.

При том, что генератор 1 начинает вырабатывать постоянный ток 12 в и подзаряжает аккумулятор, а потребности потребиля, то есть уже целевой ток для населения будет обеспечивать генератор 2.

После запуска механизма накопленная энергия аккумулятора абслютно не тратится, за счет непрерывной подзарядки, тем и обеспечивается непрерывная цепь работы.

На этот механизм подана заявка в ФГУ ФИПС.

Николай Капитанов

zema.su